Comment calibrer l’extrudeur de son imprimante 3D ?

Pourquoi calibrer son extrudeur ?

- Commençons par le commencement.

L’extrudeur est une pièce importante du circuit que fait filament sur dans imprimante. Ce circuit est donc composé d’un bloc d’entrainement (avec le moteur) appelé l’extrudeur, potentiellement d’un tube PTFE, et d’un bloc de chauffe avec un dissipateur. Il ne faudra donc pas confondre l’extrudeur avec le circuit d’extrusion. Lorsque vous achetez une imprimante, le constructeur a normalement calibrer son extrudeur pour qu’il envoi à la buse le plastique dont elle a besoins pour imprimer, ni plus ni moins. Mais il peut arriver que ce paramètre ne soit pas optimal, ou erroné suite au changement de tout ou partie de l’extrudeur.

Un extrudeur mal calibré provoquera deux types de problèmes :

- De la sur-extrusion : boules de plastique sur la coque externe, mauvais fini de la dernière couche, extrudeur qui claque…

- De la sous-extrusion : remplissage non rigide de la pièce, parois incomplètes, avec des trous, manque de rigidité, remplissage insuffisant…

La méthode en bref

Pour calibrer notre extrudeur aux petits oignons et le mettre hors de cause si des problèmes surviennent par la suite, nous allons utiliser une méthode simple, à la portée de tous maker, même du plus débutant ou moins bricoleur.

Pour faire simple, nous allons demander à notre imprimante d’extruder une certaine longueur de filament. Nous allons ensuite voir la différence qu’il y a entre la longueur d’extrusion réelle et la longueur demandée. Nous pourrons ainsi calculer le nouveau nombre de pas par millimètres de notre extrudeur.

Ho attendais, vous ne savez pas ce que sont les pas de votre extrudeur? Vous pouvez dérouler la partie suivante pour avoir une petite explication, cadeau de la maison!

Vous le savez surement, nos imprimantes sont équipées de moteurs pas à pas, pour un soucis de précision. Un moteur pas à pas est donc un moteur qui va avancer d’un pas par un pas. En prenant l’exemple de ce Moteur Nema 17, nous pouvons voir qu’un pas fait 1,8°. Il a donc besoins de faire 360°/1.8° = 200 pas pour faire un tour complet de son axe. Nous pouvons le modéliser en coupant un cercle en 200 parts égales. Chaque part représente un pas et le moteur se déplace d’une part par une part.

Pour l’impression 3D, le moteur fais avancer et reculer un plateau, un filament ou monter et descendre une buse. Nous devons donc savoir de combien le moteur fait avancer ou reculer notre plateau, notre filament ou fait monter ou descendre notre buse. Dans notre cas, pour l’extrudeur, nous devons donc savoir combien de pas le moteur doit faire pour faire avancer notre filament de 1mm. C’est ça le nombre de pas par millimètres ! Pour l’extrudeur, il s’écrit généralement EStep/mm (E = Extrudeur et Step = « pas » en anglais) soit Pas de l’Extrudeur par millimètres en français.

La méthode complète

Bien, maintenant que vous savez à quoi sert le calibrage de l’extrudeur, et que vous avez vu que c’était plutôt important pour avoir une bonne qualité, nous allons voir ensemble comment bien procéder au calibrage, étape par étape.

Etape 1 : préparation de l'extrudeur

Bon on commence doucement, en préparant l’extrudeur…

Vu que nous voulons calibrer l’extrudeur, et non pas le système d’extrusion, nous devons dans un premier temps désolidariser l’extrudeur du bloc chauffe.

Si votre imprimante est en système Bowden, c’est à dire avec un tube de plastique qui va de l’extrudeur vers le corps de chauffe, vous n’avez qu’à déclipser le tube plastique qui sort de votre extrudeur.

Si votre imprimante est en système Direct Drive, c’est à dire l’extrudeur collé au corps de chauffe, vous devrez démonter l’extrudeur pour qu’il ne soit plus collé au bloc de chauffe. Cela peut sembler compliqué mais c’est en fait assez simple, souvent seulement 3 ou 4 vis suffisent pour retirer l’extrudeur (la méthode change en fonction de votre imprimante).

Ensuite, engagez le filament que vous allez utiliser pour la calibration dans votre extrudeur.

Etape 2 : marquer le filament

Pour connaître la longueur de filament que l’extrudeur aura… extrudé, nous allons devoir placer quelques repères sur notre filament.

Rien de compliqué encore une fois. Prenez un réglet ou une règle et positionnez le avec la valeur 0 collée à l’entrée de l’extrudeur, le long de votre filament que vous tendrez pour mesurer facilement et sans erreur. Avec un feutre, faites un repère à 10 centimètres, puis un second à 12 centimètres. Si vous pensez que votre extrudeur est vraiment mal calibré, vous pouvez faire ce second trait à 15 centimètres.

Etape 3 : extruder la longueur test

Etape 4 : prendre connaissance du réel

Une fois que votre imprimante a fini d’extruder les 100 millimètres de filament, si la calibration est parfaite vous devriez avoir votre premier trait au ras de l’entrée de l’extrudeur. Mais comme vous êtes ici pour calibrer votre extrudeur, soit les deux repères seront encore visibles, soit vous ne verrez que le second repère.

Si vous voyez encore les deux repères, mesurez la longueur de filament entre l’entrée de l’extrudeur et le premier repère en millimètres. Faites la soustraction suivante

100 – *votre valeur*

pour obtenir la longueur que votre imprimante a réellement extrudé.

Si vous ne voyez plus qu’un repère, mesurez la longueur de filament entre l’entrée de l’extrudeur et le repère visible en millimètres. Faites la soustraction suivante

120- *votre valeur* si vous avez fait le 2ème repère à 12 centimètres

ou

150- *votre valeur* si vous avez fait le 2ème repère à 15 centimètres

pour obtenir la longueur que votre imprimante a réellement extrudé

Gardez cette valeur, qui est donc en millimètres, au chaud, nous allons bientôt nous en servir.

Pour l’exemple, disons que le premier repère s »est arrêté 5 millimètres avant l’entrée de l’extrudeur. Le calcul est donc 100-5=95mm. L’imprimante extrude 95mm lorsque je lui demande 100mm.

L'imprimante extrude seulement 95mm lorsque je lui en demande 100mm. J'ai donc de la sous extrusion.

Etape 5 : recherche du Estep actuel

Via l'écran de votre imprimante

Le nom des menus peut varier d’une machine à l’autre, et d’une marque à l’autre, mais vous devriez pouvoir vous y retrouver facilement.

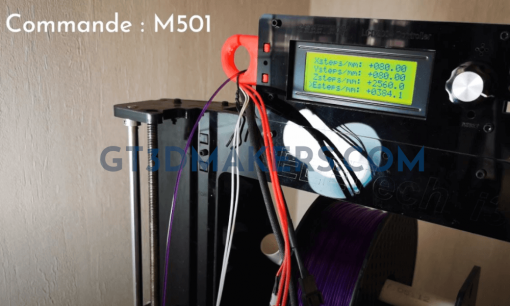

Rendez vous dans le menu Control > Motion > Steps/mm et relevez la valeur de la ligne « Estep/mm »

Via votre logiciel de contrôle (Cura par exemple)

Si vous ne pouvez ou voulez pas directement relever la valeur sur l’écran de votre imprimante, vous pouvez envoyer la commande M501 à votre imprimante via votre logiciel de contrôle préféré. Vous n’aurez qu’à chercher parmi la liste la ligne « E » et relever sa valeur.

Etape 6 : calcul de la nouvelle valeur Estep

Maintenant que nous avons touts les éléments nécessaire au calcul, nous allons enfin pouvoir le réaliser!

Rappel des éléments :

- Estep actuel (Etape 5)

- Extrusion demandée : 100mm

- Extrusion réelle : calcul de l’Etape 4

Le calcul va se faire en 2 étapes : une multiplication puis une division.

Estep actuel x 100 = X Cette valeur X va ensuite être utilisée dans la deuxième étape du calcul.

X / Extrusion réelle = nouvel EStep

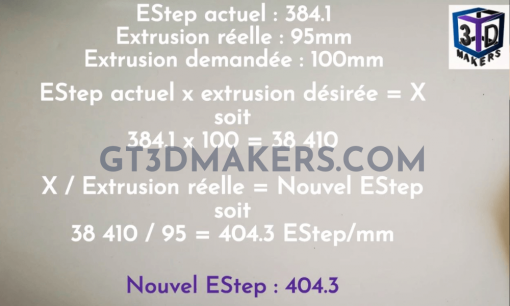

-Estep actuel = 384.1

-Extrusion demandée = 100mm

-Extrusion réelle = 95mm

X = EStep actuel x Extrusion désirée = 384.1 x 100 = 38410

X / Extrusion réelle = 38410 / 95 = 404.3

Ma nouvelle valeur EStep/mm est donc 404.3 !

Etape 7 : renseigner la nouvelle valeur Estep

On approche du but…

Maintenant que nous avons la nouvelle valeur Estep/mm, nous devons la donner à l’imprimante pour qu’elle se règle correctement.

Pour se faire, nous avons encore deux méthodes, soit par l’écran de contrôle, soit par le logiciel de contrôle de l’imprimante, si vous préférez.

Via l'écran de votre imprimante

Le nom des menus peut varier d’une machine à l’autre, et d’une marque à l’autre, mais vous devriez pouvoir vous y retrouver facilement.

Rendez vous dans le menu Control > Motion > Steps/mm et repérez la ligne « Estep/mm ». Mettez le sélecteur dessus et modifiez sa valeur par celle précédemment calculée. Pour la sauvegarder vous devrez trouver le menu de sauvegarde ( Control > Store settings )

Via votre logiciel de contrôle (Cura par exemple)

Envoyer la commande « M92 E XXX » ou XXX est votre nouvelle valeur Estep/mm à votre imprimante via votre logiciel de contrôle préféré. Puis pour sauvegarder cette valeur, envoyez la commande « M500 ». Si vous ne le faites pas votre valeur sera supprimée lorsque vous éteindrez votre imprimante.

Etape 8 : vérifier les changements

Nous arrivons à la fin!

Pour vérifier que la nouvelle valeur de Estep est la bonne, nous allons procéder à un test de validation. Rien de compliqué, il suffit de reproduire les étapes 2, 3 et 4 comme précédemment.

Si la marque des 100mm arrive pile à l’entrée de votre extrudeur, HOURA il est calibré aux petits oignons!

Si vous avez encore un décalage, retentez votre chance! Vous devrez refaire les étapes 5, 6, 7 et 8 jusqu’à avoir la bonne valeur. A savoir que si votre extrudeur était très mal calibré, il faudra surement plusieurs passages pour affiner le résultat et arriver à une calibration parfaite. Ne désespérez pas 😉

Quelques conseils

Il peut arriver que votre extrudeur claque lors de l’impression. Plusieurs choses peuvent causer ce problème désagréable à l’oreille (et à l’impression):

- La buse est trop proche du plateau. L’extrudeur n’arrive donc pas à pousser le plastique à travers la buse car le plateau la bouche, donc il claque. Refaites le niveau de votre plateau pour régler le problème. Ce problème se caractérise par ma présence d’une couche ultra fine de plastique sur le plateau, et parfois avec des sortes de vagues sur la première couche de plastique.

- La buse est bouchée. Votre buse peut se boucher pour de nombreuses raisons. Si elle se bouche, complètement ou partiellement, vous devrez soit la nettoyer (avec par exemple ce kit) soit la changer pour une neuve. Attention, le changement d’une buse c’est toujours à chaud, et si possible avec l’alimentation coupée pour éviter les court-circuit destructeurs de carte mère !

- L’extrudeur est trop serré. Sur votre extrudeur vous avez un bras sur ressort qui vient presser une roue lisse sur le filament pour l’appuyer sur la roue crantée reliée au moteur. Si ce ressort est trop puissant il est possible que votre moteur n’ait pas la force pour tourner. Vous pouvez soit augmenter le puissance de votre moteur sur la carte mère, soit tout simplement diminuer la pression de ce ressort. Sur les extrudeurs Titan et Dual Drive il suffit de serrer la vis de réglage. Sur les extrudeurs MK8… C’est plus compliqué. Certain ont uns vis sur le bas pour écraser plus ou moins le ressort. Sinon vous devrez couper spire par spire votre ressort pour atteindre la bonne pression, ou acheter un nouveau ressort plus adapté.

L'article en vidéo

Vous préférez regarder cette article en vidéo? Parfait, vous le pouvez !

Ces produits pourraient vous être utiles

-

DESTOCKAGE !

Roue d’entrainement extrudeuse 36 dents 5mm

Note 5.00 sur 52,50€Le prix initial était : 2,50€.1,50€Le prix actuel est : 1,50€.

-

DESTOCKAGE !

Roue d’entrainement extrudeuse 26 dents 5mm

Note 5.00 sur 52,50€Le prix initial était : 2,50€.1,50€Le prix actuel est : 1,50€.

Ces articles vous intéresseront sûrement !

Les principaux problèmes rencontrés en impression 3D

Vous rencontrez des difficultés à imprimer convenablement avec votre imprimante 3D à filament? Venez découvrir les principaux problèmes et leurs solutions !

Comment choisir sa buse et son extrudeur ?

Dans l’impression 3D, l’extrudeur et la buse sont deux composants très importants et dont la qualité de l’impression dépend. Découvrez avec GT 3D Makers les principaux extrudeurs et buses disponibles ainsi que leurs caractéristiques pour faire le bon choix.

Les différents types de filaments 3D dans l’impression 3D

Dans l’univers de l’impression 3D, il y a un trés grand nombre de filaments différents. PLA, ABS, NYLON, TPU, PETG… Quelles sont les caractéristiques de tous ces filaments, quand et comment les utilisés? C’est par ici!

Comments (0)