Comment choisir sa buse et son extrudeur ?

Entre les buses, les extrudeurs et les blocs d’entraînement, il existe de nombreuses possibilités d’assemblage. Mais comment bien choisir son équipement en fonction de ses besoins? A quoi peuvent servir toutes ces buses?

Explorons ensemble les principales possibilités d’extrusion qu’il existe actuellement dans le monde de l’impression 3D FDM (dépôt de filament fondu)

Sommaire

1. Les buses pour l'impression 3D

1.1 Les 3 grands types

Dans l’impression 3D FDM (dépôt de filament fondu) il existe plusieurs types d’extrudeurs connus, et chacun possède son type de buse qui lui est propre.

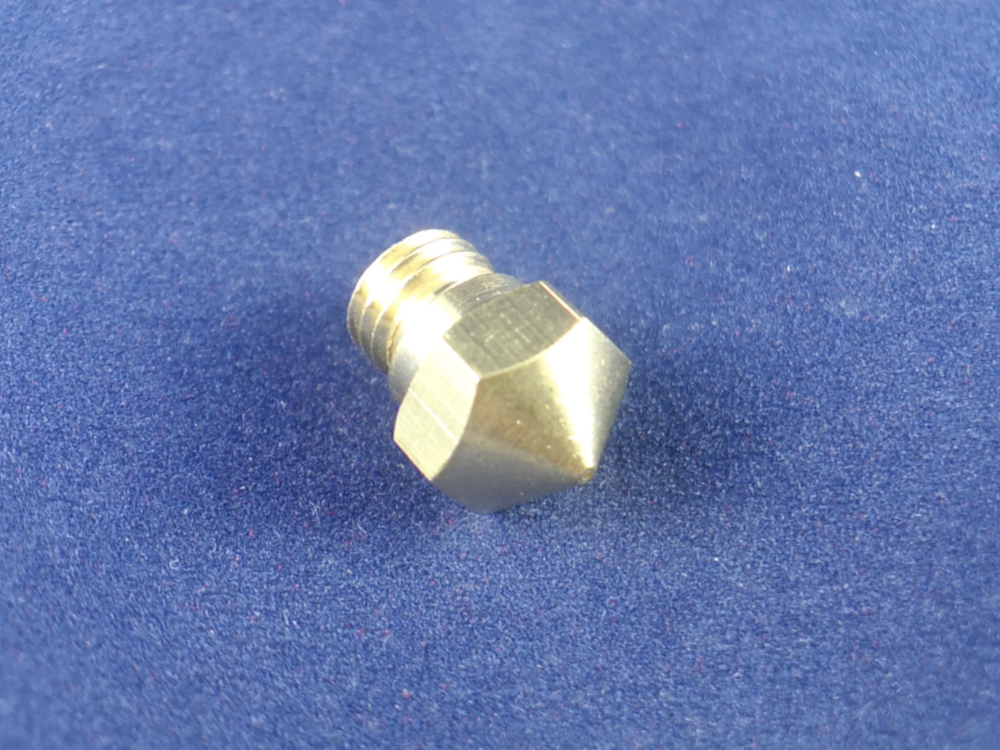

1.1.1 MK7 / MK8 / MK10

Les plus connues jusqu’à maintenant car montées d’origine sur un bon nombre de machines jusqu’à peu (remplacé de plus en plus par l’extrudeur Titan et les buses V6). Elles peuvent êtres à têtes larges ou plates.

1.1.2 V6

Les buses V6 sont pour leurs parts compatibles uniquement avec le système d’extrusion E3D V6 développé par l’entreprise E3D. Disponibles en Direct Drive et Bowden, ils sont performants et polyvalents. Pour fonctionner ils devront être couplés à un bloc d’entraînement comme le Titan par exemple.

1.1.3 Volcano

Le kit Volcano, aussi développé par l’entreprise E3D, est conçu pour atteindre des vitesses d’impression très rapides grâce à deux éléments:

- Des buses de gros diamètres, qui permettent d’augmenter l’épaisseur des couches d’impression,

- Le montage du bloc chauffe verticalement qui permet d’optimiser l’utilisation de la cartouche chauffante en fondant une plus grande quantité de plastique et ainsi permettre d’avoir un flux plus conséquent lors de l’impression.

1.2. Les matières

Les buses que nous mettons sur nos imprimantes 3D existent en différentes matières, ayant chacune ses spécificités, ses avantages et ses inconvénients.

1.2.1 Laiton

Le laiton est le matériau le plus utilisé pour la fabrication de buses pour l’impression 3D. Montées d’origine sur la plupart des imprimantes, les buses en laiton permettent d’imprimer pratiquement tous les types de filaments 3D (le PLA, l’ABS, le PETG, les flexibles, le Nylon…) très rapidement.

En effet, le laiton étant un très bon conducteur thermique, il répond parfaitement aux besoins de l’extrusion dans l’impression 3D.

Il faudra tout de même éviter d’imprimer des filaments corrosifs ou abrasifs car le laiton reste un alliage mou et « fragile ».

1.2.2 Inox

Les buses en Inox, de part leur composition, sont de moins bons conducteurs thermiques que le laiton. Avec cette différence, les buses en Inox ne permettent pas d’aussi grandes vitesses d’impression, et demandent une chauffe plus conséquente pour atteindre des températures identiques par rapport à une buse laiton (chauffer de 10-15°C de plus que la température désirée).

L’utilité de ce type de buse réside dans sa résistance aux filaments corrosifs et abrasifs. En effet, l’inox permettra d’imprimer ces types de filaments sans provoquer une usure prématurée de la buse et ainsi garder une bonne qualité d’impression de manière durable. De plus elle permettra d’imprimer des pièces pour des applications spécifiques (comme l’alimentaire ou le médical) qui sont impossibles avec des buses en laiton en partie à cause de leur teneur en plomb.

Elle sera toutefois moins résistante à l’abrasion qu’une buse en acier trempé.

1.2.3 Acier

L’acier trempé, tout comme l’inox, n’est pas un bon conducteur de chaleur. Il faudra donc augmenter le réglage de température de la buse pour rattraper cette moins bonne conductivité (chauffer de 15-25°C de plus que la température désirée), et imprimer à des vitesses légèrement inférieurs qu’avec une buse en laiton. Mais alors pourquoi utiliser ce type de buse?

Pour leur résistance ! Si vous imprimez un filament chargé, en fibre de carbone par exemple avec une buse en laiton, les particules vont ronger le diamètre de votre buse et vont l’agrandir. En quelques centaines de grammes de filaments imprimés, votre buse ne sera plus de 0,4mm mais plutôt de 0.6mm (en exagérant). L’acier trempé de ces buses sera plus résistant que le laiton et fera que votre buse sera plus durable lors de l’impression de filaments chargés, qui sont abrasifs.

1.3. Les diamètres

Le diamètre d’une buse est un paramètre très important à prendre en compte avant d’imprimer. Ce diamètre influencera la précision, la qualité du fini mais aussi la rapidité de l’impression. Plus le diamètre de votre buse est grand, plus vous pourrez imprimer vite, mais plus vous perdrez de détails. En effet, vous ne pouvez pas imprimer des lignes de 0,4mm de largeur si vous avez une buse de 0,8mm.

Attention tout de même, le diamètre de la buse n’est pas le seul paramètre entrant en jeu dans la précision et la rapidité de votre impression.

1.3.1 0.1-0.2mm

Les buses les plus petites, de 0,1 à 0,2mm de diamètre d’extrusion sont parfaites pour imprimer des pièces qui demandent une très grande précision, comme par exemple des pièces ayant de petits détails très fins.

Avec ce type de diamètre les détails seront reproduits fidèlement, mais le temps d’impression sera quant à lui grandement augmenté ! Et oui, pour un trait de 0,4mm par exemple, une buse de 0,1mm devra faire 4 passes la où une buse de 0,4mm devra en faire qu’une. La buse de 0,1mm prendra donc 4 fois plus de temps. De même la hauteur de couche ne doit pas dépasser en règle générale 75% du diamètre de la buse. Pour un diamètre de 0,1mm la hauteur de couche maximum sera donc de 0.075mm ce qui augmente encore le temps d’impression.

Ci-dessous vous pouvez voir la différence de taille entre une buse de 0,1mm (1ère) et une buse de 0,4mm (2ème) prise en macro photographie.

1.3.2 0.4mm

Les buses de diamètre 0,4mm sont les plus courantes et celles qui sont montées de base sur la plupart des imprimantes vendues sur le marché. Si ce diamètre est aussi répandu c’est parce qu’il permet d’avoir un bon compromis entre rapidité et précisions. Il permettra de réaliser des couches allant jusqu’à 0.3mm d’épaisseur et retranscrira la plupart des détails de vos models, si ils ne sont pas trop fins.

Ce diamètre conviendra pour la plupart des besoins en impression 3D.

1.3.3 0.6-0.8mm

Pour accélérer le processus d’impression vous pouvez augmenter la vitesse de déplacement de votre imprimante, mais vous pouvez aussi augmenter le diamètre de votre buse !

En optant pour une buse de 0.6 à 0.8mm de diamètre vous pourrez augmenter la vitesse d’impression en augmentant l’épaisseur des couches imprimées (pouvant aller jusqu’à 0,45mm pour une buse de 0.6mm et 0.6mm pour une buse de 0.8mm). Avec une buse de 0.8mm vous pourrez donc imprimer jusqu’à 4 fois plus vite qu’avec une buse de 0,4mm, en prenant en compte la hauteur et la largeur de couche.

Mais qui dit augmentation de la vitesse dit baisse de la précision ! En effet, avec une buse de 0,6 ou 0,8mm beaucoup de détails assez fins ne seront plus visibles à cause du diamètre du filament déposé

1.3.4 1.0-1.2mm

Pour finir, il existe des buses de 1 à 1.2mm de diamètre. Ces buses permettrons d’atteindre de grandes vitesses d’impressions, adaptés pour de grosses pièces sans détails. Avec ces diamètres, vous pourrez imprimer des couches pouvant aller jusqu’à 0.75mm pour la buse de 1mm et 0.84mm pour celle de 1,2mm.

1.4 En bref

Il existe 3 principales matières de buse:

- Laiton : le plus répandu, permet d’imprimer rapidement tous les types de filaments sauf abrasifs et corrosifs

- Inox : permet d’imprimer tous les types de filaments même corrosifs et abrasifs. Doit être chauffé de 10 à 15°C de plus qu’une buse Laiton

- Acier : ultra résistante, permet d’imprimer tous les types de filaments. Doit être chauffé de 15 à 25°C de plus qu’une buse Laiton.

- 0.1 – 0.2mm : petit diamètre qui permet d’avoir une très grande précision d’impression, mais rallonge grandement le temps d’impression. Ne permet en général pas d’imprimer des filaments chargés (bois, carbone…). Épaisseur de couche jusqu’à 0.075 et 0.15mm.

- 0.4mm : Diamètre le plus répandu, permet un bon compromis entre rapidité et précision. Épaisseur de couche jusqu’à 0.3mm.

- 0.6 – 0.8mm : Diamètre permettant des impressions rapides, mais en perdant les détails assez fins. Epaisseur de couche jusqu’à 0,45 et 0,6mm.

- 1.0 – 1.2mm : Diamètre le plus gros, pour des impressions très rapides mais brouillon si le model possède des détails fins. Recommandé pour des models sans détails fins à moyens. Epaisseur de couche jusqu’à 0,75 et 0,84mm.

Quelques buses en vente sur GT 3D Makers.com

-

DESTOCKAGE !

Buse type E3D V6 0.2mm Inox

Note 5.00 sur 51,80€Le prix initial était : 1,80€.1,10€Le prix actuel est : 1,10€. -

DESTOCKAGE !

Buse type E3D V6 0.6mm Laiton

Note 5.00 sur 51,10€Le prix initial était : 1,10€.0,65€Le prix actuel est : 0,65€. -

DESTOCKAGE !

Buse MK10 0.4mm Laiton

Note 4.00 sur 51,95€Le prix initial était : 1,95€.1,00€Le prix actuel est : 1,00€. -

DESTOCKAGE !

Buse type E3D V6 0.2mm Laiton

Note 5.00 sur 51,10€Le prix initial était : 1,10€.0,65€Le prix actuel est : 0,65€. -

DESTOCKAGE !

Buse type E3D Volcano 0.6mm Laiton

Note 5.00 sur 52,80€Le prix initial était : 2,80€.1,60€Le prix actuel est : 1,60€. -

DESTOCKAGE !

Buse type E3D Volcano 0.6mm Inox

Note 5.00 sur 53,30€Le prix initial était : 3,30€.2,00€Le prix actuel est : 2,00€. -

DESTOCKAGE !

Buse MK10 0.6mm Laiton

1,95€Le prix initial était : 1,95€.1,00€Le prix actuel est : 1,00€.

Quelques buses en vente sur GT 3D Makers.com

-

DESTOCKAGE !

Buse type E3D V6 0.6mm Laiton

Note 5.00 sur 51,10€Le prix initial était : 1,10€.0,65€Le prix actuel est : 0,65€. -

DESTOCKAGE !

Buse type E3D V6 0.2mm Laiton

Note 5.00 sur 51,10€Le prix initial était : 1,10€.0,65€Le prix actuel est : 0,65€. -

DESTOCKAGE !

Buse MK10 0.6mm Laiton

1,95€Le prix initial était : 1,95€.1,00€Le prix actuel est : 1,00€.

2. Les types d'extrusions

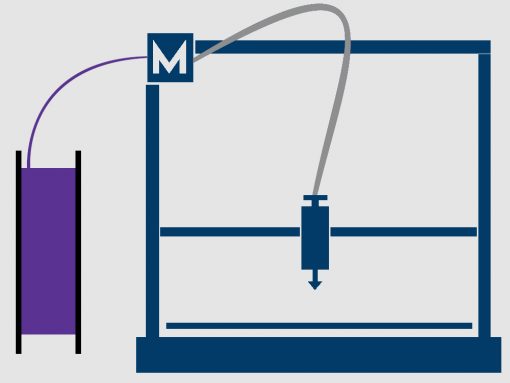

2.1 Direct Drive

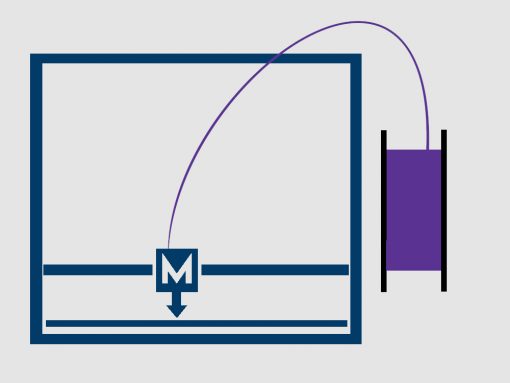

Les extrudeurs Direct Drive sont placés directement au dessus du bloc de chauffe, sur le chariot d’extrusion (partie ou sont fixés le bloc chauffe, la buse et le radiateur) avec le moteur d’extrusion (M sur le schéma ci-dessous). Cette configuration a tendance à alourdir le chariot d’impression et ainsi à diminuer la précision de l’impression à cause des vibrations causées par le poids du chariot en mouvement et son inertie. Néanmoins cette configuration permet d’imprimer assez facilement les filaments très flexibles, chose compliquée avec un système Bowden.

De même, puisque tout est « compacté » dans la structure de l’imprimante, l’encombrement globale pourra être réduit par rapport à la configuration Bowden.

2.2 Bowden

Les extrudeurs Bowden sont quant à eux déportés. Ils ne sont pas directement placés sur le chariot d’extrusion, mais généralement sur le cadre de l’imprimante. Ils sont ensuite reliés au bloc de chauffe par un tube PTFE qui permet de guider le filament jusqu’à la buse qui elle est fixée sur le chariot d’impression.

Le plus grand avantage que possède le système Bowden face au Direct Drive est qu’il permet d’alléger le chariot d’extrusion en y retirant le moteur de l’extrudeur et l’extrudeur lui même. Cet allègement permet d’avoir une plus grande précision et d’augmenter la vitesse d’impression en diminuant les forces d’inerties lors des changements brusques de direction. La qualité et la vitesse sera augmentée, mais il sera plus difficile d’imprimer des filaments très souples puisque ces derniers auront plus de distance pour se tasser et se bloquer.

2.3 En bref

Il existe 2 types d’extrusion, le Bowden et le Direct Drive. Chacun possède ses avantages et inconvénients.

Le Direct Drive :

Le Bowden :

Avantages :

- Compact car tout est sur l’imprimante

- Permet d’imprimer des filaments flexibles facilement

Inconvénients :

- Alourdi le chariot d’impression

- Diminue la qualité du rendu à grande vitesse

- Peut causer des motifs sur l’impression à cause des vibrations

Les avantages :

- Permet d’imprimer à de grandes vitesses

- Permet d’augmenter la qualité

- Allège le chariot d’impression

Les inconvénients :

- Prend plus de place que le Direct Drive

- Ne permet pas d’imprimer des filaments très souples

- Ajoute des pièces qui peuvent potentiellement casser

Le Direct Drive :

Avantages :

- Compact car tout est sur l’imprimante

- Permet d’imprimer des filaments flexibles facilement

Inconvénients :

- Alourdi le chariot d’impression

- Diminue la qualité du rendu à grande vitesse

- Peut causer des motifs sur l’impression à cause des vibrations

Le Bowden :

Les avantages :

- Permet d’imprimer à de grandes vitesses

- Permet d’augmenter la qualité

- Allège le chariot d’impression

Les inconvénients :

- Prend plus de place que le Direct Drive

- Rend difficile l’impression des filaments très souples

- Ajoute des pièces qui peuvent potentiellement casser

3. Les différents blocs d'entrainement

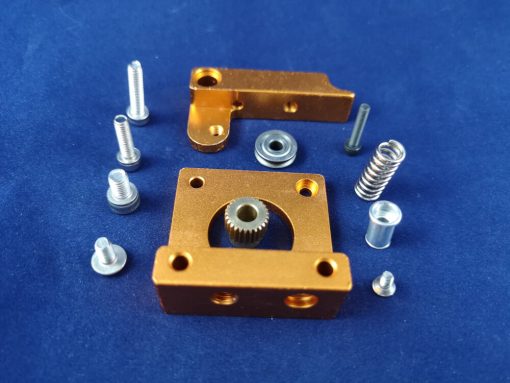

3.1 MK8

Le bloc d’entraînement MK8 est celui qui équipe de base bon nombre d’imprimantes basées sur le model Prusa.

Fiable et simple, il permet d’avoir une bonne qualité d’impression avec une mécanique solide et fiable.

Non compatible nativement avec les filaments flexibles (certains nouveaux models le sont), il suffira d’imprimer un guide pour le rendre compatible.

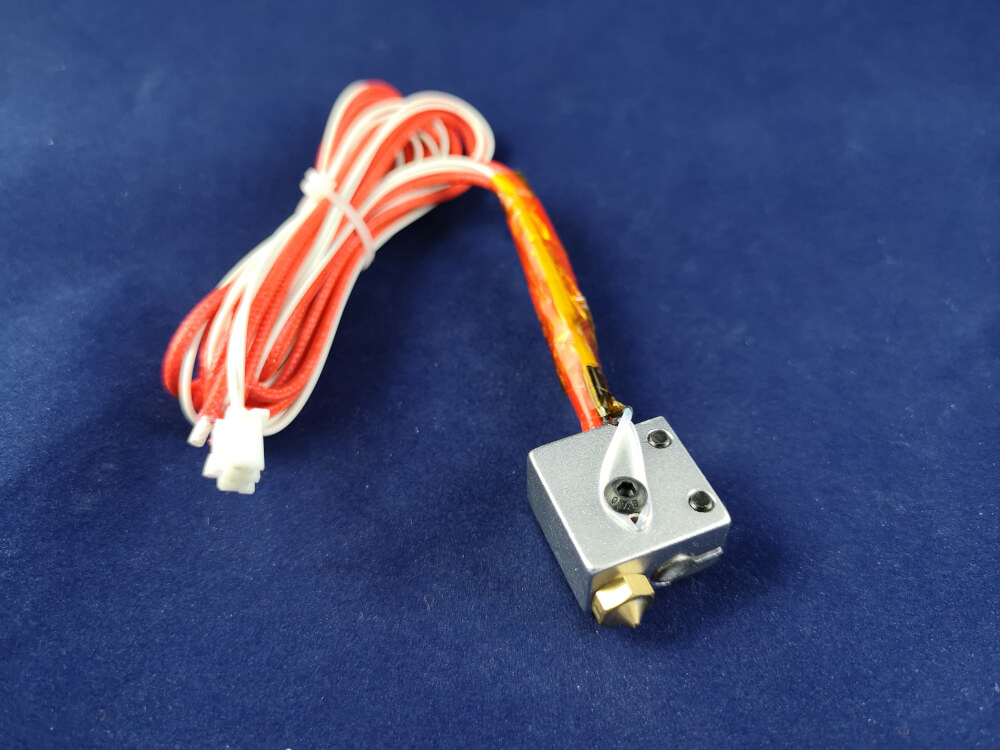

Bon marché grâce à son succès, ses pièces d’usure sont sa roue cranté en laiton et son ressort. Il faudra lui ajouter un radiateur, un ventilateur et un extrudeur MK8 composé d’un heatbreak (guide filament) et d’un bloc chauffe MK8 complet pour fonctionner.

3.2 Titan

Le bloc d’entraînement Titan, développé par l’entreprise E3D est devenu une référence en la matière en détrônant le bloc d’entrainement MK8.

Avec son ratio de rotation de 3:1 (contre 1:1 pour le MK8 qui est en entraînement direct), il possède une grande puissance d’extrusion contenu dans un système assez compact. Avec ce gain en couple, l’extrusion se retrouve plus précise et linéaire.

Très polyvalent, il pourra se monter aussi bien en Direct Drive qu’en Bowden sans perdre en efficacité.

Et en plus, il est compatible avec les filaments les plus flexibles !

3.3 Dual Drive

Enfin, le bloc Dual Drive possède les mêmes caractéristiques que le Titan vu précédemment, à la seule différence que le filament est entraîné par une double gouttière crantée (voir photo « Roue rechange Dual Drive) qui vient se positionner tout autour du filament. Ainsi le bloc d’entrainement Dual Drive pourra exercer une force encore plus grande sur le filament, et ainsi avoir un flux régulier de plastique tout en réduisant le risque de bouchon.

Quelques kit d'entraînement en vente sur GT 3D Makers.com

-

DESTOCKAGE !

Bande de coton pour isolation bloc de chauffe

Note 3.00 sur 50,50€Le prix initial était : 0,50€.0,20€Le prix actuel est : 0,20€. -

DESTOCKAGE !

Chaussette silicone pour bloc chauffe Volcano

3,50€Le prix initial était : 3,50€.2,00€Le prix actuel est : 2,00€. -

DESTOCKAGE !

Roue d’entrainement extrudeuse 36 dents 5mm

Note 5.00 sur 52,50€Le prix initial était : 2,50€.1,50€Le prix actuel est : 1,50€. -

DESTOCKAGE !

Cartouche chauffante 24v 40W avec 1 mètre de câble

Note 5.00 sur 52,50€Le prix initial était : 2,50€.1,20€Le prix actuel est : 1,20€. -

DESTOCKAGE !

Ressort de rechange pour extrudeur

Note 4.00 sur 50,35€Le prix initial était : 0,35€.0,20€Le prix actuel est : 0,20€. -

DESTOCKAGE !

Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit

Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produitKit extrudeur complet E3D V6 Bowden / Direct Drive

Note 5.00 sur 513,99€Le prix initial était : 13,99€.11,20€Le prix actuel est : 11,20€. -

DESTOCKAGE !

Roue d’entrainement extrudeuse 26 dents 5mm

Note 5.00 sur 52,50€Le prix initial était : 2,50€.1,50€Le prix actuel est : 1,50€. -

DESTOCKAGE !

Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit

Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produitKit de chauffe pour extrudeuse type E3D Volcano HotEnd 12/24V

Note 5.00 sur 58,50€Le prix initial était : 8,50€.6,99€Le prix actuel est : 6,99€.

Quelques kit d'entraînement en vente sur GT 3D Makers.com

-

DESTOCKAGE !

Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produit

Choix des options Ce produit a plusieurs variations. Les options peuvent être choisies sur la page du produitKit extrudeur complet E3D V6 Bowden / Direct Drive

Note 5.00 sur 513,99€Le prix initial était : 13,99€.11,20€Le prix actuel est : 11,20€. -

DESTOCKAGE !

Guide filament 1,75mm M6x30mm avec tube téflon

Note 5.00 sur 51,90€Le prix initial était : 1,90€.1,00€Le prix actuel est : 1,00€. -

DESTOCKAGE !

Roue d’entrainement extrudeuse 26 dents 5mm

Note 5.00 sur 52,50€Le prix initial était : 2,50€.1,50€Le prix actuel est : 1,50€. -

DESTOCKAGE !

Chaussette silicone pour bloc chauffe MK8

Note 4.80 sur 53,60€Le prix initial était : 3,60€.2,00€Le prix actuel est : 2,00€.

Le monde de l’impression 3D est immense, et il serait impossible de lister tous les équipements disponibles actuellement sur le marché. Dans cet article nous vous avons présenté les éléments essentiels, compatibles avec le plus grand nombre de machines et à la portée du plus grand nombre. D’autres solutions existent mais nous avons décidé de ne pas en parler pour nous concentrer sur les plus répandues.

Si vous souhaitez partager votre expérience sur l’un des éléments présenté dans cet article ou si vous voulez parler d’une solution qui n’est pas présentée dans cet article, n’hésitez pas à nous en faire part dans les commentaires de cet article !

Ces articles vous intéresseront sûrement !

Comment calibrer l’extrudeur de son imprimante 3D ?

Etes vous confronté à des phénomènes de sous ou sur extrusion? Voulez vous changer d’extrudeur pour un plus performant?

Dans ces trois cas vous devrez calibrer votre extrudeur !

Les principaux problèmes rencontrés en impression 3D

Vous rencontrez des difficultés à imprimer convenablement avec votre imprimante 3D à filament? Venez découvrir les principaux problèmes et leurs solutions !

Les différents types de filaments 3D dans l’impression 3D

Dans l’univers de l’impression 3D, il y a un trés grand nombre de filaments différents. PLA, ABS, NYLON, TPU, PETG… Quelles sont les caractéristiques de tous ces filaments, quand et comment les utilisés? C’est par ici!

Comments (0)